製造業において、外注を利用するときに、その発注者が材料の仕入れを行い、受注者はその材料の加工のみを行うことがあります。

ネットなどでOEMを受託しているようなメーカーはあまりそのようなことはありませんが、製造業においては、よくある話なので、知っておきましょう。

材料支給

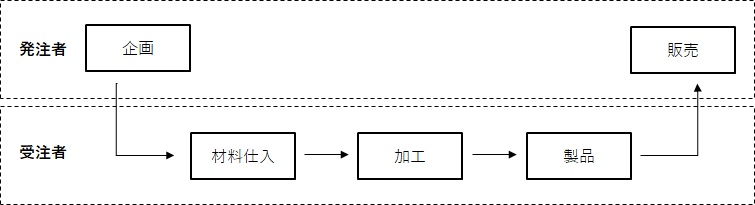

OEMにおいて一般的には、発注者が製品について企画を行い、OEMメーカーである受注者に製造を委託し、完成した製品を発注者が販売します。

このとき、OEMメーカーでは、自社で材料を仕入れ、それを加工していくことになります。

これらの流れを、図で表すと、次のような形です。

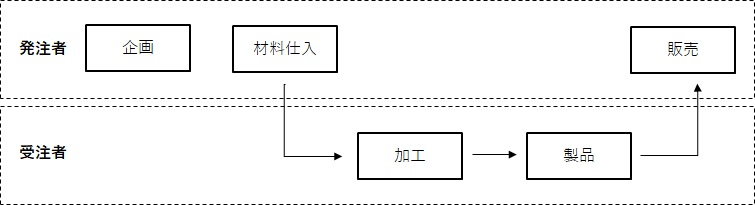

しかし、この流れを見たとき分かるように、材料の仕入から加工において、すべてを受注者であるOEMメーカーが行う必然はありません。製造はOEMメーカーでしかできないとして、発注者が仕入先を知っていれば、発注者自身で材料の仕入を行うこともできます。

このとき、発注者自身が材料を仕入れ、それを受注者であるOEMメーカーに渡し、加工のみを行うことも考えられます。

そして、発注者からの要求、もしくは発注者と受注者の合意などにより、支給材料によるOEMが行われたりします。

メリット

それでは、なぜこのようなことが行われるのでしょうか。

発注者としては、

「自分で材料を仕入れて、OEMメーカーに送らなければならないので、面倒」

と思うはずです。

しかし、発注者・受注者にとって、メリットがあるから行われることがあります。

受注者のメリット

受注者であるOEMメーカーにとってのメリットは、何よりも、材料を仕入れる必要がないということです。

このとこから、次のようなメリットがあります。

・人件費削減

・価格リスクの低減

・在庫リスクの低減

・資金繰り

(人件費削減)

材料の仕入れを行う必要がないため、それに係る受発注の手間が省けて、人件費の削減が期待できます。

このメリットは分かりやすいと言えるでしょう。しかし、材料の種類が少なく、定型業務となっていれば、それほど大きな効果はないとも言えます。

(価格リスクの低減)

受注者が材料を自社で仕入れると、材料のかかる価格リスクを負うことになります。

材料費が安いときは問題はありませんが、材料費が上昇したときには、その上昇分は受注者が負うことが多く、受注者にとってはコスト高のリスクを負うことになります。

このとき、単純に材料費の上昇分を価格に反映させ、発注者にその費用を負ってもらうことも考えられますが、仕事を出している以上、発注者のほうが力が強いことが多く、価格転嫁が難しければ、材料費の上昇分のすべてを受注者が負うことになり、利益の低下を招くことになります。

しかし、支給材料であれば、このような材料費の価格変動のリスクを負うことはなく、受注者にとってメリットがあります。

(在庫リスクの低減)

受注者が自社で材料を仕入れることになると、材料に関する在庫を管理する必要が出てきます。

発注者がどれだけ発注してくれるか分かればいいのですが、必ずしもそうではないため、材料の在庫を用意しておく必要があります。発注者が発注をし続けてくれればいいのですが、発注者が発注量を減少させたりすると、その分、不要な材料が生じ、コストとなります。

しかし、発注者が材料を用意してくれれば、このような問題は生じません。

(資金繰り)

受注者が自ら材料を仕入れるため、その分、資金が必要になります。

資金に余裕があればいいのですが、そうではないときには、借入などを行う必要も出てくるでしょう。

また、上記のように、材料の在庫リスクがあり、在庫量が多いほど、資金化されない費用が多く発生するため、資金繰りの悪化を招くことになります。

この点で、発注者が材料を支給してくれれば、このような資金繰りの問題もなくなることになります。

発注者のメリット

上記のように、発注者にとっては、材料の支給はメリットがあるわけですが、逆に言えば、発注者がその手間やリスクを負うことになります。

この点で、支給材料は、発注者にとって、不利な点しかないのではと思うかもしれませんが、必ずしもそうではありません。

発注者にとっても、次のようなメリットがあります。

・受注者の確保

・コスト削減

・特殊材料

・ノウハウ流出防止

(受注者の確保)

発注者からすると、一々色々なOEMメーカーを探すのは面倒です。そして、よく知ったところにお願いしたほうが、要領も分かっており、業務を進めやすい面があります。

この点で、受注者が仕事を受けてもらいやすいように、材料を自ら仕入れて、受注者がそのメリットを享受できるようにすることで、受注者を確保することができます。

(コスト削減)

OEMにあたり、1社だけに依頼するならば別ですが、それぞれのOEMメーカーの規模が小さいときには、複数のメーカーに製造を依頼することが考えられます。

1社1社のOEMメーカーがそれぞれで材料を仕入れたときには、その規模の小ささから、割高で材料を仕入れることになります。

しかし、発注者が材料を仕入れれば、加工を依頼する複数のメーカーすべての材料を一気に仕入れることができます。このため、仕入コストを抑えることができ、発注者にとっても、製品コストの削減につながります。

(特殊材料)

どのようなメーカーでも仕入れることができるような、一般的な材料であれば問題はありませんが、発注者のみが仕入れることができるような材料の場合には、発注者のほうで仕入れを行うしかありません。

(ノウハウ流出防止)

特殊材料であっても、発注者が受注者に仕入れ先を教えたり、調整すれば、受注者が自ら材料を仕入れることも可能になるでしょう。

しかし、発注者にとっては、自らのみが有する仕入れ先であることから、受注者にそれを教えると、自らの強みを失うことになってしまい、自社の競争力の低下を招く可能性があります。

また、材料が原材料ならば別かもしれませんが、加工品であるとき、複数のOEMメーカーに加工を依頼することになります。そして、OEMメーカーを分断化することで、1社では最終製品を作れないようにして、OEMメーカー自らが最終製品を販売するという事態を避けることができます。

すなわち、材料を支給することで、ノウハウの流出を防ぐことができることになります。

まとめ

以上をまとめると、次のようになるでしょう。

「OEMにおいて、材料を支給して、加工のみを依頼することがある」

「発注者・受注者ともにメリットがあることがある」

コメント